InShaPe

EU-Projekt InShaPe – nächster Innovationssprung in der metall-basierten Additiven Fertigung

In vielen Industriebranchen wie der Automobilindustrie, der Luft- und Raumfahrt oder im Energiesektor steigt die Nachfrage nach leichten, mechanisch stark belastbaren metallischen Spezialbauteilen mit hoher Festigkeit. So benötigen etwa moderne Gasturbinen extrem stabile und gleichzeitig leichte Hitzeschilder. Ein wichtiges Herstellungsverfahren hierfür ist die pulverbett-basierte additive Fertigung von Metallen. Im Englischen ist dieses Verfahren bekannt unter dem Begriff ‚Powder Bed Fusion of Metals using Laser Beam‘ (PBF-LB/M).

Je nach Anwendungsfall ist das Verfahren - Stand heute - gegenüber der konventionellen Fertigung hinsichtlich Stückkosten noch nicht immer wettbewerbsfähig. Das von der EU mit 6,8 Millionen Euro geförderte Forschungs- und Innovationsprojekt InShaPe hat es sich zum Ziel gesetzt, einen entscheidenden Beitrag zur Weiterentwicklung der Technologie zu leisten. Unter Koordination der Technischen Universität München (TUM), der Professur für Laser-based Additive Manufacturing, arbeiten im Projekt zehn Partner aus sieben Ländern zusammen.

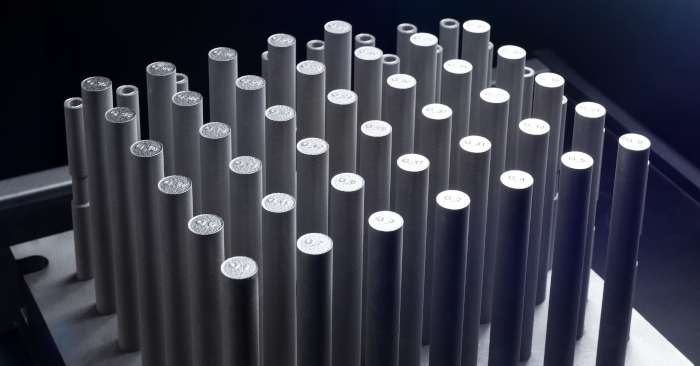

Bei der pulverbett-basierten, additiven Fertigung von Metallen wird Metallpulver in einer äußerst dünnen Schicht von ca. 50-80 µm auf eine Bauplattform aufgebracht. Diese Pulverschicht wird mittels eines fokussierten Laserstrahls aufgeschmolzen und verbindet sich beim Erstarren mit der darunterliegenden Materialschicht. Dieser Vorgang wird Schicht für Schicht wiederholt, bis ein fertiges Bauteil entsteht. Durch den schichtweisen Aufbau können komplexe und gewichtssparende Geometrien realisiert werden. Das fertige Bauteil wird vom überschüssigen Pulver befreit und anschließend in der Regel, je nach Anwendung, noch nachbearbeitet.

Flexible Anpassung des Laserspots ermöglicht effiziente und kostengünstige Fertigung

Ziel des kürzlich gestarteten InShaPe-Projekts ist es, die metall-basierte, additive Fertigung weiterzuentwickeln. Der verbesserte Fertigungsprozess basiert auf einem optischen Hochleistungsmodul mit programmierbarer Intensitätsverteilung und KI-Techniken zur Bestimmung der optimalen Strahlform für das Zielobjekt, zum Beispiel bestimmt durch den Materialtyp und die Geometrie. InShaPe entwickelt ferner ein innovatives Prozessüberwachungs- und -steuerungssystem zur Qualitätsanalyse, welches die gleichzeitige Beobachtung von Wärme- und Prozessstrahlung unterschiedlicher Wellenlängen (multispektrale Bildgebung) in den Bereich der Additiven Fertigung integriert.

„Die Kombination dieser beiden neuen Technologien ermöglicht effiziente und fortgeschrittene Belichtungsstrategien, sodass selbst anspruchsvollste Fertigung komplexer Spezialbauteile auf Anhieb funktioniert“, so InShaPe-Koordinatorin Prof. Dr.-Ing. Katrin Wudy von der School of Engineering and Design der Technischen Universität München.

InShaPe macht metall-basierte, additive Fertigung schneller, günstiger und nachhaltiger

Das Konsortium hat sich zum Ziel gesetzt, diese Form der Additiven Fertigung zu einer kommerziell breiten Fertigungstechnologie weiterzuentwickeln, die herkömmliche Herstellungsverfahren wie Druckguss bezüglich Präzision und Nachhaltigkeit zukünftig übertreffen soll. Die Anpassung der Laserstrahlform und die neuen Belichtungsmöglichkeiten erlauben einen energie- und materialeffizienten Fertigungsprozess. Gleichzeitig soll sich die InShaPe-Innovation bei den Stückkosten, der Flexibilität sowie dem Fertigungsvolumen die Wettbewerbsfähigkeit der additiven Fertigung gegenüber traditionellen Herstellungsverfahren unter Beweis stellen. Durch die KI-gestützte Steuerung und Bedienung sollen darüber hinaus auch nicht-hochqualifizierte Arbeitskräfte das neue Verfahren anwenden können.

Das übergeordnete Ziel von InShaPe ist die Weiterentwicklung und Demonstration eines innovativen Pulverbettverfahrens für Metalle (PBF-LB/M) für vier industrielle Anwendungsfälle in den Branchen Luft- und Raumfahrt sowie der Energie- und Automobilindustrie. Im Vergleich zum aktuellen Stand der Technik sollen folgende Ziele erreicht werden:

- eine siebenmal höhere Fertigungsrate

- über 50 Prozent niedrigere Kosten

- 60 Prozent weniger Energieverbrauch

- 30 Prozent weniger Ausschuss

Langfristig soll die erfolgreiche Entwicklung und Vermarktung der InShaPe-Technologien die europäische PBF-LB/M-Fertigungsbranche als führende Anbieterin von hochkomplexen Teilen stärken und neue Best-in-Class-Standards für digitale, ressourcenschonende und agile laserbasierte Produktionsmethoden setzen.

Über das EU-Projekt InShaPe

InShaPe startete am 1. Juni 2022 und hat eine Laufzeit bis Ende Mai 2025. Das Projekt wird von der Technischen Universität München mit neun weiteren Partnern aus Deutschland, Frankreich, Israel, Italien, den Niederlanden, Schweden und Spanien durchgeführt. Die Projektleitung liegt bei Prof. Dr.-Ing. Katrin Wudy, Leiterin der Professur für Laser-based Additive Manufacturing der Technischen Universität München. Weitere deutsche Partner sind EOS, Oerlikon AM sowie die Bayerische Forschungsallianz. Die EU fördert das Vorhaben unter dem europäischen Rahmenprogramm für Forschung und Innovation „Horizon Europe“ mit 6,8 Mio. Euro. Davon gehen 3,8 Mio. Euro an bayerische Akteure.

Projektziele und Arbeitsfelder

Das übergeordnete Ziel von InShaPe ist die Entwicklung und Demonstration eines innovativen Pulverbettschmelzverfahrens für Metalle mittels Laserstrahl (PBF-LB/M) für vier industrielle Anwendungsfälle in den Branchen Luft- und Raumfahrt, Energie- und Automobilindustrie.

Das neue Verfahren hat im Vergleich zum aktuellen Stand der Technik folgende Vorteile:

- eine siebenmal höhere Fertigungsrate

- über 50 Prozent niedrigere Kosten

- 60 Prozent weniger Energieverbrauch

- 30 Prozent weniger Ausschuss

Langfristig soll die erfolgreiche Entwicklung und Vermarktung der InShaPe-Technologien die europäische PBF-LB/M-Fertigungsbranche als führende Anbieterin von hochkomplexen Teilen stärken und neue Best-in-Class-Standards für digitale, ressourcenschonende und agile laserbasierte Produktionsmethoden setzen.

Zielgruppen

- PBF-LB/M-Hersteller, d. h. die Anwender und Akteure von PBF-LB/M-Technologien, die komplexe Komponenten nach Kundenspezifikationen produzieren

- Technologieanbieter/Endanwender, d. h. die Technologieunternehmen, die auf die Dienstleistungen der PBF-LB/M-Hersteller angewiesen sind, um komplexe Komponenten zu produzieren, z. B. aus den Bereichen Automobil, Luft- und Raumfahrt sowie Energie und Medizin

- Wissenschaftler*innen, die in den folgenden Bereichen forschen: Technologien für die Produktion mittels photonischer Technologien; industrielle Sensorik; Anwendung von datengesteuerten Werkzeugen in Produktionsprozesse

- Werkzeugmaschinen-OEMs und -Zulieferer, d.h. Hersteller und Vertreiber von PBF-LB/M-Technologien für die Additive Fertigung (inkl. unterstützender Komponenten wie Sensoren)

- Regulierungs- und Normungsgremien, welche die Anwendung von PBF-LB/M-Verfahren reglementieren

- Die allgemeine Öffentlichkeit, d. h. EU-Bürger*innen mit Interesse an innovativer, ressourcenschonender Fertigung und/oder KI-Innovationen - insbesondere junge Menschen, die eine wissenschaftliche Karriere in Betracht ziehen

BayFOR als Partner

In der Antragsphase unterstützte die BayFOR die Koordinatorin und das Konsortium bei der fachlich-inhaltlichen Konzeptionierung des EU-Antrags sowie bei der Klärung von finanziellen und administrativen Fragen. Die BayFOR übernimmt als geförderter Partner in InShaPe die Aufgaben des finanziellen und administrativen Projektmanagements sowie der Kommunikation mit der Öffentlichkeit und interessierten Fachkreisen.

Förderperiode

Von 01.06.2022 bis 30.05.2025 fördert die EU-Kommission das Forschungsprojekt unter dem Förderprogramm Horizon Europe mit 6,8 Mio. Euro, davon 3,8 Mio. für Bayern gemäß der Finanzhilfevereinbarung Nr. 101058523.

Konsortium

Unter der Koordination der Technischen Universität München (TUM) beteiligen sich neun weitere Projektpartner aus sieben Ländern (Deutschland, Frankreich, Israel, Italien, Niederlande, Schweden, Spanien) an InShaPe, darunter vier aus Bayern:

Koordination: Technische Universität München, Deutschland

Projektpartner:

Aenium Engineering, Spanien

AMEXCI, Schweden

Bayerische Forschungsallianz GmbH, Deutschland

BEAMIT Group, Italien

Eindhoven University of Technology, Niederlande

EOS GmbH Electro Optical Systems, Deutschland

Oerlikon AM Europe GmbH, Deutschland

SILIOS Technologies, Frankreich

Technion – Israel Institute of Technology, Israel

Projektkoordinatorin: Prof. Dr.-Ing. Katrin Wudy, Technische Universität München

Kontakt

Prof. Dr. Katrin Wudy

Fakultät für Maschinenwesen

Technische Universität München

Tel: +49 (89) 289 - 55320

E-Mail: katrin.wudy@tum.de

Kontakt in der BayFOR

Dr. Nico Riemann

Stellvertretender Fachbereichsleiter Informations-/Kommunikationstechnologien |

Natur- & Ingenieurwissenschaften

Telefon: +49 911 50715-910

E-Mail: riemann@no-spam-pleasebayfor.org

MBA Simone Wiegand

Projektmanagerin IKT, Natur- & Ingenieurwissenschaften

Telefon: +49 89 9901888-134

E-Mail: wiegand@no-spam-pleasebayfor.org