FORLAYER

BAYERISCHER FORSCHUNGSVERBUND FÜR DIE ENTWICKLUNG INNOVATIVER SCHICHTEN ZUR VERSCHLEISSREDUKTION AN WERKZEUGEN BEI KOMPLEXEN BELASTUNGEN

3 TP3: Schichten für den Verschleißschutz auf Basis von maßgeschneiderten hartstoffhaltigen Metallen

Arbeitsfeld:

Entwicklung, Test und Anwendung von Auflageschichten zum Verschleißschutz für komplex belastete WerkzeugeWerkzeuge der Aluminiumgusstechnik sind durch hohe Temperaturen und rasche Temperaturwechsel sowie durch aggressive Schmelzen sowohl thermisch-mechanisch als auch tribo-chemisch verursachtem, hohem Verschleiß ausgesetzt. Neben entsprechenden Wartungskosten führt dies zu Produktionsstillständen mit hohem Energieverbrauch. Gängige Beschichtungsmaßnahmen und Werkstoffe sind unter den gegebenen Produktionsbedingungen häufig unzureichend oder zu kostspielig.

Das Ziel des Teilprojektes ist es, maßgeschneiderte Werkstoffe und Schutzschichten auf Basis thermischer Spritztechniken zu entwickeln und für einen zielgerichteten Einsatz im Verschleißschutz von Werkzeugen bei höheren Temperaturen zu qualifizieren.

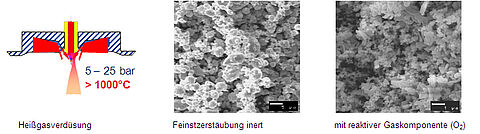

Zur Lösung der Aufgabenstellungen werden neue Wege bei der Pulverherstellung beschritten, um Composite mit ultrafeinen Hartstoffen zu generieren. Parallel dazu müssen die Spritztechniken und -parameter für deren Verarbeitung optimiert werden. Die Pulverherstellung erfolgt unter Anderem über einen innovativen Schmelzezerstäubungsprozess, der sog. „reaktiven Heißgasverdüsung“ (RHGV).

Aluminiumgussprozesse finden bei Temperaturen über 700°C statt. Optimierte Beschichtungsalternativen mit verbessertem Verschleißschutz für die eingesetzten Werkzeuge erhöhen die Standzeiten und verringern Wartungsintervalle. Der daraus resultierende reduzierte Reparatur- und Wartungsaufwand und weniger Ausfallzeiten leisten einen wesentlichen Beitrag zur Energieeinsparung und zur Kostensenkung in den Produktionsprozessen.