FORSIM

BAYERISCHER FORSCHUNGSVERBUND SIMULATIONSTECHNIK

Z3 Simulationsgestützte Optimierung des Sensoreinsatzes bei komplexen Prozeßketten

Arbeitsfeld:

Simulation on Cell LevelDie Umformverfahren der Blechteilefertigung im Tief- oder Tief-/Streckziehbereich weisen häufig sehr enge Prozeßfenster auf. Eine Prozeßführung außerhalb dieser Prozeßfenster führt zum Werkstückversagen. Beispielsweise ist für das Innenhochdruck-Umformen (IHU) von Blechpaaren eine genaue Einhaltung des Prozeßfensters, d.h. eine exakte Abstimmung der Stellgrößen Niederhalterkraft und Druck des Wirkmediums notwendig. Entsprechende Prozessführungsstragien werden derzeit experimentell oder basierend auf Erfahrungswissen definiert.

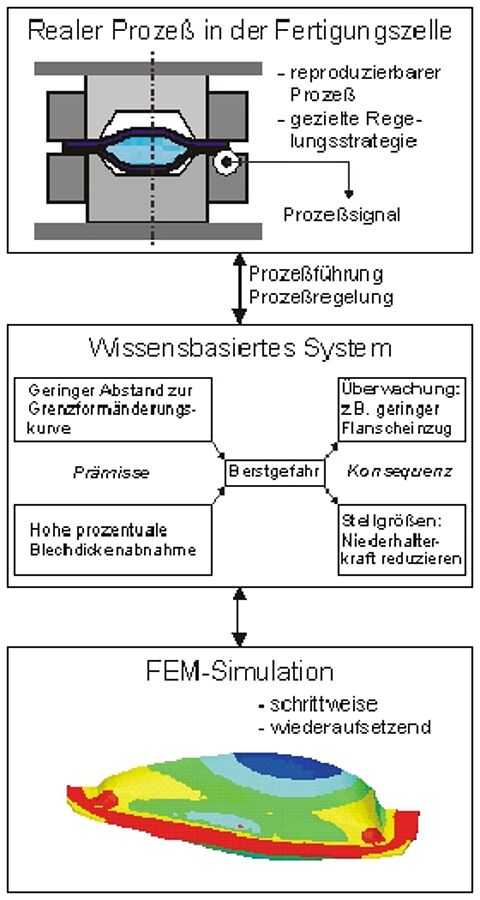

Im Rahmen des Forschungsvorhabens soll ein simulationsgestütztes System entwickelt werden, welches das Lokalisieren voraussichtlicher Fehlerquellen ermöglicht. Hierzu werden mit der Finite-Elemente-Methode (FEM) simulierte Umformzustände ausgewertet. Das System soll wissensbasierte Methoden verwenden, um geeignete Prozeßparameter aufzuzeigen, die einen versagensfreien Fertigungsverlauf gewährleisten. Außerdem wird wissensbasiert eine Korrelation zwischen dem simulierten Prozeßverlauf, den mit Sensoren erfassbaren Prozessgrößen und deren Stellgrößen ermittelt. Abschließend kann anhand dieser Korrelationen eine geeignete Sensorik definiert werden, um die Einhaltung der ermittelten Fertigungsparameter sicherzustellen.

Anwendung in der Praxis:

Durch den Einsatz des zu entwickelnden Systems wird der Planungsaufwand für die sichere Prozeßführung und Prozeßüberwachung komplexer Formgebungsverfahren (wie z.B. IHU) deutlich reduziert. Die bisher übliche Vorgehensweise mit intuitiver und experimenteller Planung, welche die Nachteile von Maschinenstillstand und Nachbesserungen mit sich bringt, wird ersetzt. An ihre Stelle tritt eine FEM-basierte Methodik, die relevante Prozeßgrößen und Sollwerte detektiert. Die Prozeßführung wird off-line entwickelt und berücksichtigt die spezifischen Eigenschaften der Werkstückgeometrie. Die Bestimmung beobachtbarer Prozeßgrößen und ihre Korrelation mit Versagensfällen erlaubt eine gezielte Sensorplanung. Die anschließende Integration von Sensoren in die Fertigungsanlagen zur Prozeßüberwachung gewährleistet, daß kritische Prozessverläufe vor dem Versagen des Werkstücks erkannt und durch Variation der Stellgrößen (z.B. der Niederhalterkraft) korrigiert werden können. Dies erleichtert die reproduzierbare Fertigung qualitativ hochwertiger Werkstücke.